O firmie ERKO

Firma ERKO Sp. z o.o. Sp. k. to firma działająca w branży elektrotechnicznej- ELECTRO, AERO oraz ROBOTICS.

ERKO to firma rodzinna z wieloletnim doświadczeniem w branży produkująca złączki i końcówki kablowe, precyzyjne części do najnowszych silników lotniczych, komponenty do urządzeń wykorzystywanych w gabinetach lekarskich, wytwarzaniem i obrotem wyrobami o przeznaczeniu wojskowym i policyjnym. Dodatkowo firma ERKO projektuje i wykonuje urządzenia i linie automatyzujące procesy produkcyjne.

Wyzwania wdrożenia Comarch ERP XL i Comarch WMS

- Zapewnienie pełnej kontroli nad partiami towaru:

Implementacja kompleksowego systemu monitorowania i kontroli, gwarantującego precyzyjne śledzenie i zarządzanie każdą partią towaru, od przyjęcia do wydania. - Efektywne wykorzystanie mechanizmu jednostek logistycznych:

Optymalizacja procesu pakowania, zapewniająca efektywne wykorzystanie jednostek logistycznych poprzez zautomatyzowane pakowanie towarów do pudełek i wydawanie zorganizowanych jednostek. - Optymalizacja dyspozycji dla minimalizacji dystansów w magazynie:

Zastosowanie zaawansowanych strategii grupowania dyspozycji, mających na celu znaczące zmniejszenie liczby przebywanych kilometrów w magazynie, co przekłada się na szybszą realizację zamówień i niższe koszty operacyjne. - Zapewnienie komplementarności i stabilności integracji systemów Comarch WMS i Comarch ERP XL:

Utrzymanie i ciągłe doskonalenie integracji pomiędzy systemami Comarch WMS i ERP XL, aby zapewnić spójność danych, efektywne przepływy pracy i maksymalizację synergii międzysystemowej. - Precyzyjna weryfikacja i optymalizacja wydajności pracy Magazynierów:

Wprowadzenie zaawansowanych narzędzi do monitorowania i analizy wydajności pracy magazynierów, umożliwiających identyfikację obszarów do poprawy, promowanie najlepszych praktyk i zapewnienie ciągłego doskonalenia procesów. - Skuteczne uruchomienie rezerwacji ilościowych dla optymalnego zarządzania zapasami:

Implementacja systemu rezerwacji ilościowych, umożliwiającego precyzyjne planowanie i alokację zapasów, co minimalizuje ryzyko niedoborów i nadmiaru towarów, zapewniając równocześnie elastyczność i reaktywność na zmieniające się potrzeby rynku.

Wymagania stawiane przed wdrożeniem

- Zautomatyzowanie procesu realizacji przyjęć i wydań:

- Dwuetapowy proces realizacji przyjęć i wydań, obejmujący obsługę przesunięcia towarów na wózki, pakowanie jednostek logistycznych.

- Integracja procesów magazynowych z zewnętrznymi systemami, takimi jak system produkcyjny Monaco oraz rozwiązania z robotami mobilnymi.

- Elastyczność w konfiguracji procesów magazynowych:

- W związku z przeniesieniem do większego magazynu, wymagane było zaimplementowanie systemu, który umożliwia elastyczne zarządzanie procesami magazynowymi.

- Automatyzacja wydruku etykiet w celu wymiany danych z platfromą Amazon:

- Implementacja systemu umożliwiającego automatyczne generowanie i drukowanie etykiet GS1, co jest kluczowe dla efektywnej wymiany danych z firmą Amazon.

- Integracja z zewnętrznymi systemami i partnerami:

- Integracja z zewnętrznym systemem produkcyjnym.

- Integracja z rozwiązaniem robotów mobilnych, umożliwiająca informowanie robotów o zawartości i położeniu paczki w celu jej przesunięcia.

- Integracja z Amazonem w zakresie wysyłki specyfikacji dostawy i przygotowania dedykowanych etykiet z kodami GS1.

- Automatyzacja i usprawnienie procesu wydawania towarów seryjnych:

- Zaimplementowanie procesu „jedna partia – jeden skan”, co ma na celu usprawnienie i automatyzację procesu wydawania towarów seryjnych.

- Generowanie i synchronizacja dokumentów w procesach WMS:

- Automatyzacja generowania dokumentów ZS na potrzeby produkcji.

- Rozbudowa standardowej synchronizacji dokumentów o mechanizm automatycznego generowania, drukowania i wysyłki dokumentów handlowych (WZ/FS).

- Zwiększenie automatyzacji pracy i kontroli efektywności pracowników:

- Efektywniejsze zarządzanie czasem pracy dzięki automatyzacji procesów.

- Lepszy nadzór i kontrola efektywności pracy personelu.

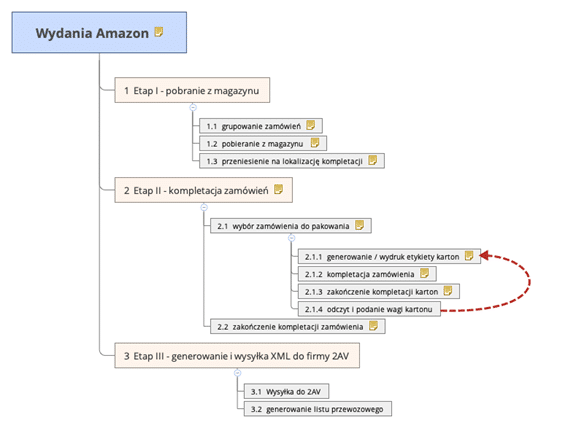

- Kompletacja zamówień w kooperacji z Amazon:

- Procesy obejmujące pobieranie z magazynu, grupowanie zamówień, przeniesienie na lokalizację kompletacji, generowanie i wydruk etykiet karton, kompletacja zamówienia, zakończenie kompletacji, generowanie i wysyłka XML, generowanie listu przewozowego.

Efekty wdrożenia Comarch ERP XL i Comarch WMS

- Zwiększona kontrola nad partiami towaru:

- Praca w trybie nakazowym z wymogiem skanowania kodów kreskowych cech zapewnia pełną kontrolę nad wydawanymi partiami towaru. Takie podejście eliminuje błędy i zwiększa precyzję w procesie realizacji zamówień.

- Efektywna obsługa jednostek logistycznych:

- Wprowadzenie dwuetapowych procesów, z pakowaniem towaru do kartonów i operowaniem na gotowych jednostkach logistycznych, usprawnia procesy magazynowe i redukuje ryzyko błędów podczas kompletacji oraz wydawania towarów.

- Optymalizacja pracy na magazynie:

- Standardowy mechanizm grupowania dyspozycji pozwala na łączenie wielu zleceń w jedno, co minimalizuje liczbę przebytych kilometrów na magazynie. To z kolei przekłada się na szybsze i bardziej efektywne realizowanie zamówień.

- Stabilna integracja systemów Comarch WMS i ERP XL:

- Zapewniona została nie tylko pełna integracja obu systemów, ale również utrzymanie tej integracji w kolejnych wersjach. Dzięki temu firma może korzystać z najnowszych rozwiązań i aktualizacji, nie obawiając się o kompatybilność systemów.

- Ulepszony monitoring wydajności pracy magazynierów:

- Wdrożenie modułu raportowania oraz predefiniowanych raportów pozwala na szczegółową analizę wydajności pracy oraz ilości zrealizowanych dokumentów. Jest to kluczowe dla oceny efektywności pracowników i wprowadzania ewentualnych usprawnień.

- Elastyczność w zarządzaniu rezerwacjami:

- Możliwość uruchomienia rezerwacji online lub ilościowych zwiększa elastyczność operacji magazynowych i pozwala na lepsze planowanie i zarządzanie zapasami.

Efekty te świadczą o znacznym usprawnieniu procesów magazynowych, zwiększeniu kontroli nad obiegiem towarów, poprawie wydajności pracy personelu oraz o lepszej adaptacji systemów informatycznych do potrzeb i wymagań współczesnego magazynu. Implementacja zaawansowanych rozwiązań w zakresie zarządzania magazynem pozwoliła firmie ERKO na osiągnięcie wyższego poziomu automatyzacji, precyzji i efektywności w codziennych operacjach magazynowych.

Podsumowanie wdrożenia

Wdrożenie systemów Comarch WMS i Comarch ERP XL w firmie ERKO było kompleksowym i strategicznie ważnym projektem, który odmienił zarządzanie procesami magazynowymi firmy, wprowadzając wyższy poziom automatyzacji, kontroli i efektywności operacyjnej. Projekt, realizowany z precyzją i zaangażowaniem zespołu wdrożeniowego, przyniósł liczne korzyści, które znacząco wpłynęły na działalność magazynową firmy ERKO.

Podsumowując, wdrożenie systemów Comarch WMS i Comarch ERP XL w firmie ERKO było sukcesem, który przekształcił operacje magazynowe, przynosząc znaczące korzyści w zakresie precyzji, wydajności i kontroli procesów. Projekt ten stanowił krok naprzód w realizacji ciągłej strategii rozwoju i innowacji firmy ERKO.