Na czym polega planowanie produkcji- definicja planowania produkcji

Planowanie produkcji w przedsiębiorstwie, w tym planowanie zasobów produkcyjnych to zasadnicza część zarządzania firmą produkcyjną. Jest to nieodłączny element procesu zarządzania produkcją w firmie. Planowanie produkcji polega na efektywnym i optymalnym wykorzystaniu zdolności produkcyjnych firmy, uzyskując przy tym jak najlepszy wynik zrealizowanych zleceń produkcyjnych i czas realizacji zleceń wyrobów gotowych. Planowanie produkcji w firmie polega na określeniu odpowiednich strategii i metod, wymaganych aby zapewnić zoptymalizowane i efektywne procesu produkcyjne. Strategie planowania produkcji obejmują także określenia zapotrzebowania materiałowego i kosztów produkcji. Dobry i prosty plan produkcji powala na optymalne wyniki produkcyjne, dlatego strategia planowania produkcji jest tak ważna. Do efektywnego planowania produkcji niezbędne stają się systemy ERP, które skutecznie wspierają strategie planowania produkcji i planowanie zdolności produkcyjnych.

Tworzenie planu produkcyjnego w przedsiębiorstwie to proces identyfikowania i ustalania strategii, które są gwarancją realizacji celów produkcyjnych. Strategie te stanowią ważny element planowania produkcji i obejmują analizę zapotrzebowania, prognozowania popytu a także monitorowanie oraz kontrolę procesów produkcyjnych. Celem ustalania strategii produkcyjnej oraz samego planowania produkcji jest optymalizacja wykorzystania zasobów, minimalizacja kosztów i maksymalizacją, bądź zwiększenie wydajności produkcyjnej.

Jaki jest cel planowania produkcji?

Głównym celem planowania produkcji jest jego maksymalizacja i optymalizacja. Plan produkcji musi zakładać maksymalne wykorzystanie zasobów dostosowane do planu sprzedaży i zdolności produkcyjnej przedsiębiorstwa. Dzięki długoterminowym planom produkcji wspieranym przez zaawansowane algorytmy w systemach ERP firmy mogą optymalizować procesy produkcyjne. Optymalizacja procesów produkcyjnych niesie za sobą wiele oszczędności. Warto przenieść planowanie produkcji w celu jej maksymalizacji do systemu ERP. Dzięki zaawansowanym technologiom możliwości produkcyjne mogą być maksymalnie wykorzystane i zaplanowane w najefektywniejszy sposób.

Wykorzystania zasobów produkcyjnych w zakresie planowania zasobów pozwala na obniżenie kosztów zużycia materiałów.

Jakie korzyści płyną z planowania produkcji?

Skuteczne planowanie produkcji przynosi wiele korzyści dla firm. Oto niektóre z głównych zalet:

- Zoptymalizowane wykorzystanie zasobów: Planowanie produkcji pozwala firmom dokładnie określić, jakie zasoby są potrzebne do wykonania konkretnych zadań. Dzięki temu można uniknąć marnotrawstwa i nadmiernego magazynowania.

- Minimalizacja kosztów: Poprzez tworzenia planu produkcyjnego można zidentyfikować obszary, w których można zaoszczędzić koszty, na przykład poprzez optymalizację zapasów, lepsze wykorzystanie maszyn i efektywne zarządzanie czasem pracy.

- Skrócenie czasu realizacji zamówień: Proces harmonogramowania produkcji umożliwia lepsze zarządzanie harmonogramem i przepływem pracy. Dzięki temu firmy mogą skrócić czas realizacji zamówień i zwiększyć satysfakcję klientów.

- Wyższa wydajność: Dzięki skutecznemu i dobremu planowi produkcji możliwe jest zwiększenie wydajności procesów produkcyjnych i efektywniejsze sterowanie produkcją . Optymalizacja harmonogramu, eliminacja zbędnych operacji i lepsze wykorzystanie zasobów przyczyniają się do zwiększenia produktywności.

- Lepsze zarządzanie ryzykiem: Skuteczna organizacja produkcji pozwala firmom lepiej zarządzać ryzykiem związanym z niedoborem zasobów, opóźnieniami dostaw i innymi nieprzewidzianymi zdarzeniami. Dzięki wcześniejszemu rozpoznawaniu potencjalnych problemów można podjąć odpowiednie kroki zaradcze.

Chcesz wdrożyć system ERP, który zoptymalizuje procesy produkcyjne w Twojej firmie?

Skonsultuj się z naszym ekspertem i umów się na prezentację!

Najlepsze praktyki planowania produkcji

Wśród dobrych praktyk planowania procesu produkcyjnego jest uczestnictwo w nim wielu działów firmy, które ustalają harmonogram produkcji na każdym potrzebnym etapie:

- Dział sprzedaży- jako pierwszy bierze udział w powstawaniu planów produkcji poprzez ustalenie warunków handlowych z kontrahentami, w tym ustalenie czasu realizacji oraz cenę. Dział sprzedaży ustala także w produkcji plan sprzedaży.

- Dział technologii- jest działem istotnym w procesie planowania produkcji. Jego zadaniem jest precyzyjne ustalenie zasobów produkcyjnych oraz technologii produkcji- przygotowanie technologiczne produkcji, obsługa procesów technologicznych oraz tworzenia harmonogramu produkcji.

- Działy wykonawcze- działy, które realizują ustalony harmonogram produkcji poprzez jego realizację. Realizują harmonogram produkcji wyrobów gotowych.

- Dział kontroli jakości- kontroluje wydajności procesów produkcyjnych za pomocą identyfikacji niezgodności produktów, czy niedoskonałości wyprodukowanych produktów.

- Dział zakupów- podczas procesu przygotowania produkcji realizuje zapotrzebowanie na materiały i półprodukty w celu uruchomienia procesów produkcji organizacji i realizacji zleceń.

- Pracownicy ruchu- zapewniają ciągłość procesu produkcyjnego poprzez realizację napraw usterek maszyn i urządzeń, ale także poprzez rutynowe kontrole i przeglądy poszczególnych maszyn wykorzystywanych w procesie produkcji.

Ze względu na mnogość działów i konieczność podzielenia procesu planowania na działy, które biorą udział w procesie planowania produkcji, wspierane automatycznie planowanie produkcji w systemie ERP to jedna z lepszych praktyk, którą mogą wdrożyć firmy produkcyjne. W dzisiejszych czasach produkcji masowych realizowany poprzez plan produkcji excel jest niewystarczający. Automatyczne planowanie produkcji to narzędzie w rękach firm, dzięki któremu plan dotyczący produkcji może zostać zoptymalizowany.

Jakie są etapy planowania produkcji?

Proces planowania produkcji składa się z kilku kluczowych etapów. Oto podstawowe kroki, które należy podjąć:

1. Analiza zapotrzebowania

Pierwszym etapem jest analiza zapotrzebowania materiałów i zasobów ludzkich. Polega ona na określeniu, jakie produkty lub usługi są potrzebne na rynku. W tym etapie należy zbadać trendy rynkowe, preferencje klientów i oczekiwania wobec produktów. Jest to ważny element w procesie planowania zdolności produkcyjnych.

2. Prognozowanie popytu

Następnie należy przeprowadzić prognozowanie popytu. Polega to na szacowaniu, jakie ilości produktów będą potrzebne w określonym czasie. Prognozy opierają się na danych historycznych, analizie trendów i innych czynnikach wpływających na popyt.

3. Planowanie produkcji

Kolejnym krokiem dobrego planu produkcji jest jej planowanie. W tym etapie należy określić, jakie zasoby są potrzebne do wykonania zadań produkcyjnych. Należy uwzględnić dostępność surowców, maszyn i pracy. Warto również rozważyć harmonogram produkcji i optymalizację przepływu pracy. Ten etap jest nieodłącznym elementem późniejszego sterowania produkcją.

4. Monitorowanie i kontrola

Ostatnim etapem jest monitorowanie i kontrola procesów produkcyjnych. Należy regularnie sprawdzać postępy, monitorować wydajność i identyfikować ewentualne problemy. W razie potrzeby należy wprowadzać korekty i dostosowywać plan produkcji.

Planowanie produkcji: narzędzia i technologie

Na podstawie planów sprzedaży, aktualnych zamówieni oraz umów powstaje zapotrzebowanie na wyroby produkcyjne w określonym czasie funkcjonowania firmy. W celu efektywnego zaplanowania produkcji potrzebne są narzędzia i technologie zapewniające efektywność produkcji- narzędzia które będą ułatwiały planowanie produkcji. Wśród narzędzi wykorzystywanych do planowania produkcji jest Microsonf Excel. Stosowanie arkuszów kalkulacyjnych Excel jest dość powszechny w firmach produkcyjnych. Aplikacja MS Excel pozwala elastycznie wykonywać i kalkulować zapotrzebowanie produkcyjne. Niestety, mimo iż MS Excel to rewelacyjne narzędzie, to okazuje się niewystarczające w dużych firmach produkcyjnych. Jest to powszechnie dostępne i tanie narzędzie, ale niestety ma też wiele wad, np. brak integracji z systemami ERP i systemami informatycznymi, które dostarczają informacje zarządcze w procesie planowania produkcji. Inną ważną kwestią jest wymiana danych między użytkownikami i ryzyko utraty danych, czy błędów związanych z czynnikiem ludzkim.

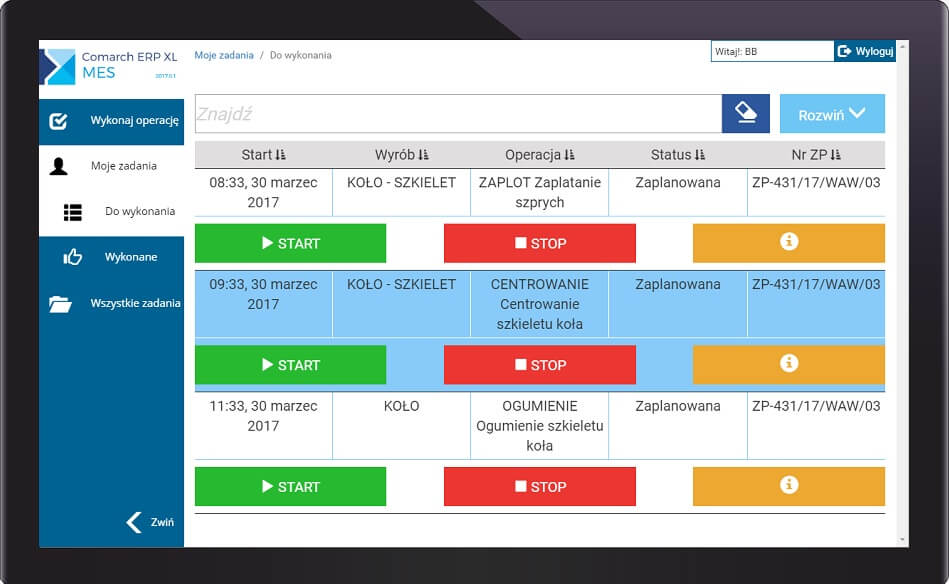

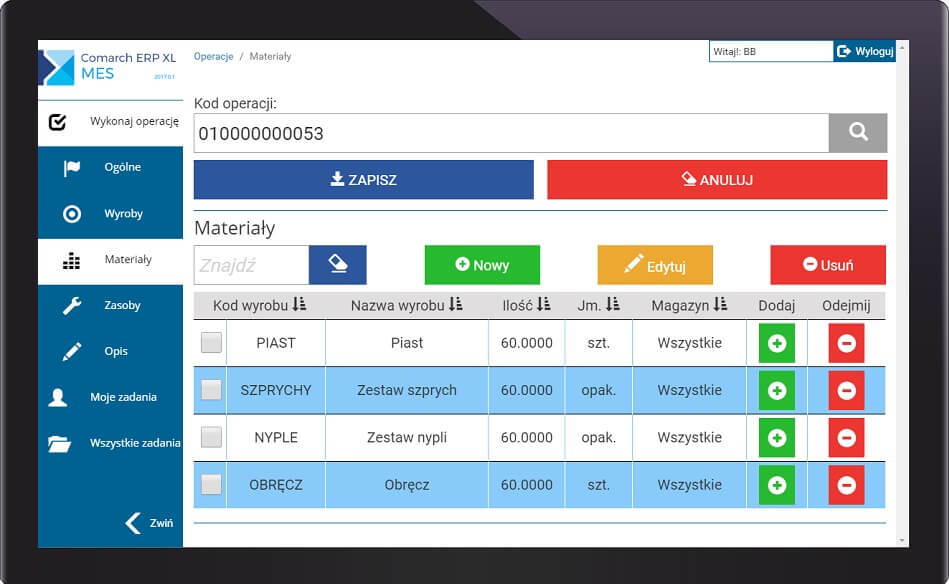

Nowoczesne systemu informatyczne- Comarch ERP to narzędzia, które skutecznie automatyzują i cyfryzują procesy produkcyjne. Nowoczesne systemy informatyczne ERP, takie jak Comarch ERP XL posiadają moduły planowania produkcji. Dużą zaletą takich systemów Comarch ERP to dostęp do pełnej informacji zarządczej- do stanów magazynowych, zasobów produkcyjnych, czy możliwych technologii produkcji. Zintegrowany przepływ informacji w firmie i widok planu produkcji w jednym miejscu, dostępnym dla wszystkich uprawnionych użytkowników do jednoznacznej, klarownej informacji pozwala analizować na bieżąco, aktualne dane.

Systemu klasy ERP wspierają firmy także w zakresie harmonogramu produkcji. Comarch ERP XL planista podsiada dostęp do funkcji automatycznego planowania i przeplanowania produkcji wg. określonych reguł. Dzięki pełnej integracji systemu ERP z zasobami magazynowymi, proces planowania produkcji staje się dużo bardziej efektywny i łatwiej zarządzalny.

Innym narzędziem wspierającym procesy planowania produkcji jest rozwiązanie klasy APS. System APS jest uzupełnieniem systemu klasy ERP i działa niezależnie jako odrębne narzędzie. System APS skupia się na aspekcie optymalizacji planowania produkcji. Plusem systemów APS jest to, że charakteryzują się dużą elastycznością w zakresie dostosowania funkcjonalności do specyfiki procesów biznesowych.

Zarządzanie ryzykiem w planowaniu produkcji

Ryzyko w procesie produkcji jest nieuniknione i towarzyszy każdej działalności. Ryzyko w systemie produkcyjnym polega na zmieniającej się wydajności procesów produkcyjnych. Zatrzymanie produkcji to aspekt, którego boją się przedsiębiorstwa, dlatego tak ważne jest zarzadzanie ryzykiem w planowaniu zasobów produkcji. Strategie planowania produkcji powinny bezwzględnie uwzględniać zarządzanie ryzykiem w przygotowaniu planu produkcji. W dużych przedsiębiorstwach produkcyjnych istnieją strategie zarządzania ryzykiem. Opracowana strategia pozwala na zmniejszenie prawdopodobieństwa nieoczkiwanych strat i minimalizację skutków nieoczekiwanych awarii. Zarządzanie ryzykiem w dziale planowania produkcji wzmacnia także kontrolę nad procesami i systemami firmy, co zmniejsza ryzyko ponoszenia strat finansowych.

Analiza danych w planowaniu produkcji

W planowaniu produkcji niezbędne są rzetelne dane. Rzetelne dane są niezbędne z procesie zarządzania przedsiębiorstwem. Plan produkcji pozwala na skutecznie go realizowanie. Aby stworzyć widok planu produkcji należy dysponować danymi.

Dysponować danymi i informacjami zarządczymi pozwala Comarch ERP XL wraz z modułem Business Intelligence. Moduł ten służy do analizy zgromadzonych danych, które są automatycznie zbierane w zbiory danych zarządczych. Na podstawie danych zarządczych można kontrolować i dysponować zasobami firmy efektywniej i optymalniej.

System planowania produkcji opierający się na module controllingowym Business Intelligence pozwala na opracowanie harmonogramu produkcji, czy długoterminowego planu produkcji odpowiadającego zasobom firmy i możliwościom produkcyjnym.

Podsumowanie

Planowanie produkcji i realizacja planu produkcji jest kluczowym elementem skutecznego zarządzania procesami produkcyjnymi. Pozwala firmom zoptymalizować wykorzystanie zasobów, minimalizować koszty i zwiększać wydajność. Wprowadzenie odpowiednich strategii, metodyk i technologii może przyczynić się do efektywnego planowania produkcji i osiągnięcia lepszych rezultatów. Dzięki zaawansowanym, technologiom takim jak systemy ERP planowanie produkcji przestaje być wyzwaniem nieosiągalnym. Systemy informatyczne skutecznie wspierają działania w zakresie zintegrowanego planu produkcji. Dostępne w systemach ERP metody planowania produkcji pozwalają udoskonalić ten proces i podnieść jego efektywność a także dokonywać analizy procesów produkcyjnych. Maksymalizacja możliwości produkcyjnych przy jednoczesnym optymalizowaniu użytych zasobów to cel biznesowy wielu firm.

Planowanie produkcji obejmuje etapy takie jak prognozowanie popytu, planowanie zasobów, harmonogramowanie produkcji oraz kontrolę jakości. Każdy z tych etapów jest kluczowy dla efektywnego zarządzania procesem produkcyjnym

Narzędzia wspomagające optymalizację procesów produkcyjnych to m.in. systemy ERP, oprogramowanie do zarządzania zapasami oraz narzędzia analityczne. Pozwalają one na lepsze planowanie, monitorowanie oraz analizę procesów produkcyjnych

Inwestycja w systemy do zarządzania produkcją przynosi korzyści takie jak redukcja kosztów, zwiększenie wydajności oraz poprawa jakości produktów. Systemy te umożliwiają również lepsze wykorzystanie zasobów i skrócenie czasu realizacji zamówień